全场景激光扫描智能盘煤系统5分钟“盘”清家底

传统盘煤作业的痛点与挑战

在直径超过百米的封闭式煤棚内,传统盘煤作业普遍存在耗时长、效率低、安全风险高等问题。作业人员需携带测量设备进入现场,通常需耗费一天时间方可完成一次盘煤作业,不仅劳动强度大,还面临煤堆滑坡、粉尘侵扰等安全与健康风险。此外,由于煤堆形态复杂,人工测量难以精准获取真实数据,导致盘点结果滞后、误差大,难以满足生产调度对实时性和准确性的需求。更为关键的是,传统手工记录方式造成数据孤立,无法与企业数字化管理系统打通,严重制约了煤炭仓储管理的精细化与智能化发展。

全场景激光扫描智能盘煤系统:开启智能盘库新模式

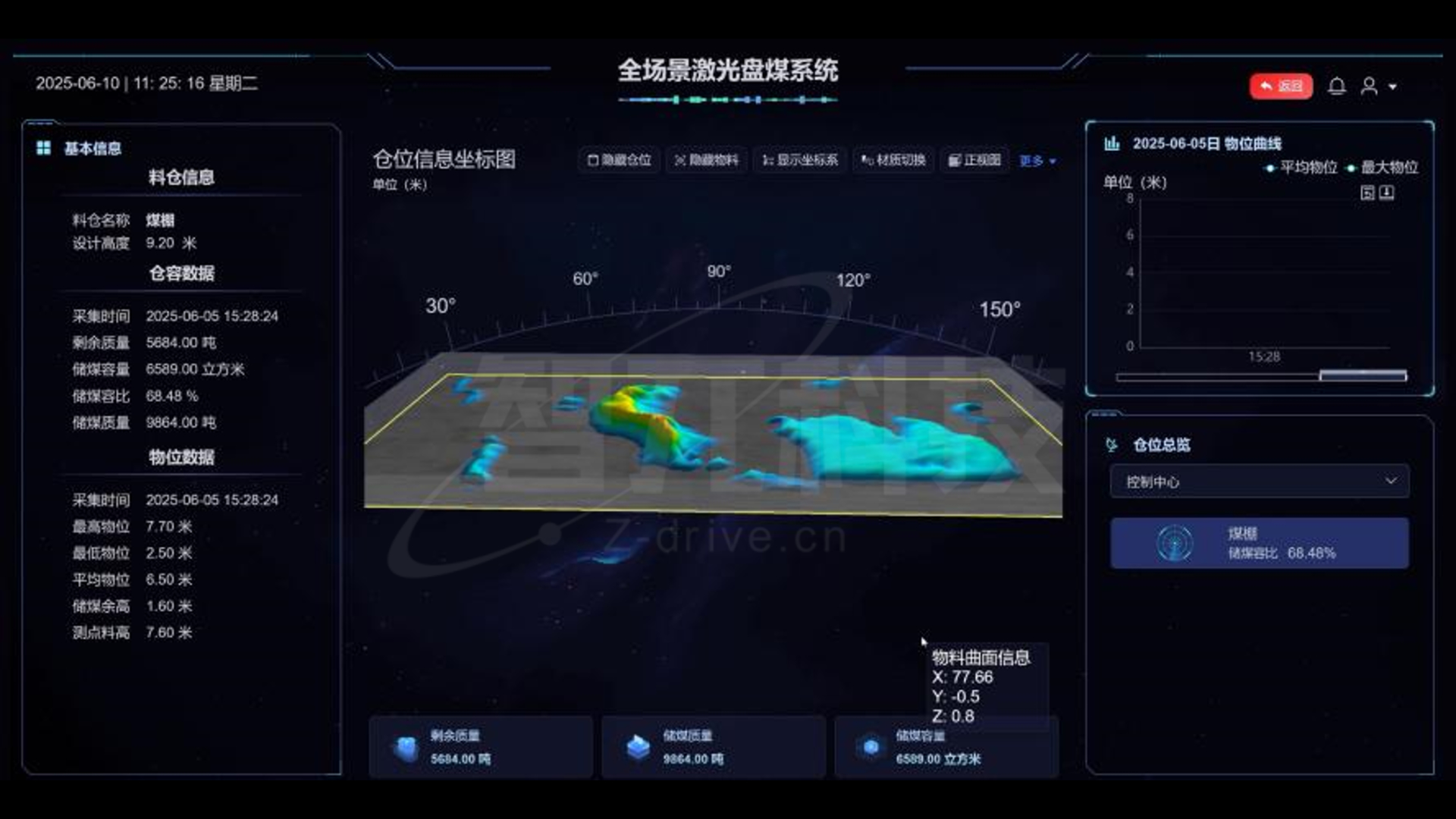

针对上述痛点,智兀科技自主研发的全场景激光扫描智能盘煤系统,基于3D激光雷达与AI智能算法,实现大面积、大规模的数据拼接处理和计算。原需一天时间的人工测量任务,如今仅需5分钟即可完成全场景煤棚库存扫描,体积测量精度高达±1%,彻底革新了煤矿企业的库存管理方式。该系统可在粉尘等复杂环境中快速完成高密度点云数据采集,精准还原煤堆三维形态,实现盘煤全过程无人化、自动化操作。

这一创新系统不仅适用于煤堆测量,也广泛适配于棚仓内各类矿石原料的高精度测量任务。同时,系统提供的数据具有高度准确性,显著提升企业财务数据的精确度与透明度,助力原料管理从粗放走向精细。该技术为焦化、煤矿、火力发电、钢铁、冶金等多个行业在原料库存管理中普遍面临的难题,提供了全新的智能化解决方案与技术路径。

突破多项关键技术 构建精密感知体系

该系统在软硬件架构上实现多项技术突破:

分布式激光雷达阵列部署 + 360°旋转云台:覆盖煤堆各个角度,实现全面立体扫描;

超远距穿透扫描能力(≥200米):有效应对长距离、大跨度的煤棚物料测量;

30万点/秒超高点云密度采集:精细捕捉煤堆、设备及周边结构;

多机协同拼接算法:实现大范围场景的一体化建模;

厘米级三维重建精度:误差低至1%,满足工业级需求;

多模态数据融合:将激光点云、毫米波雷达与热成像数据融合,提升识别与建模能力;

- AI智能分析模块:精准识别煤堆,有效剔除斗轮机、建筑物等其他物体,保证数据精准。

数字孪生平台:构建可视化库存管理中枢

依托高精度三维建模算法,系统在后端自动构建数字孪生料堆模型,并通过实时点云处理与AI分析,实现对库存数据的动态感知与可视化管理。

平台核心功能包括:

智能测量:5分钟内完成煤棚整体体积与堆型计算,精度达±1%;

多维数据管理:实时采集并更新料堆体积、质量、形状等关键参数;

智能分析与预警:自动识别堆场变化,支持库存趋势预测与安全风险监测;

系统无缝对接:通过标准化接口,实现与企业ERP、MES、调度等系统的数据互联互通。

系统全面支持远程无人操作模式,不仅显著提升盘煤效率和安全性,也为智能配煤、库存优化等管理决策提供了可靠依据,助力企业实现从“经验驱动”向“数据驱动”的转型升级。

行业标杆:入选黑龙江省2024年首台(套)产品名单

凭借领先的技术实力与广泛的应用价值,智兀科技全场景激光扫描智能盘煤系统平台荣获“2024年黑龙江省首台(套)重大技术装备产品”称号。该系统在“穿透粉尘、快速精准、无人作业、安全可靠”等方面展现出显著优势,正被越来越多煤矿企业广泛部署,推动煤炭仓储管理向数字化、智能化、平台化升级,树立了煤炭行业智能盘库的技术标杆。